Zapewnia możliwość uzyskania informacji o statusie i lokalizacji zamówienia w dowolnym momencie. Informacje o statusie mogą obejmować informacje o tym, kto wykonuje zadanie, komponenty, materiały i ich dostawców, numer partii, numer seryjny, bieżące warunki produkcji, a także wszelkie alarmy, dane dotyczące przeróbek i inne zdarzenia, związane z produktem. Funkcja śledzenia w czasie rzeczywistym tworzy również zapis archiwalny. Zapis ten zapewnia identyfikowalność komponentów i ich wykorzystanie w każdym produkcie końcowym.

System MES — Zarządzanie produkcją — Siemens Opcenter

Wdrożenie systemu MES w przedsiębiorstwie

INFOCOM Sp. z o.o. ma doświadczenie z systemami MES opartymi na produktach Siemens od 2008 roku. Przeszliśmy proces certyfikacji i od 2020 roku jesteśmy oficjalnym partnerem Siemens Digital Solutions w kierunku MOM (Manufacturing operations management). Oferujemy usługi w zakresie rozwoju i wdrażania zestawu produktów programowych do zarządzania produkcją, planowania operacyjnego i zarządzania jakością produktów. Kompetencje INFOCOM Sp. z o.o. obejmują:

- wdrażanie systemów MES dla przemysłowych zakładów produkcyjnych;

- rozwiązywanie problemów planowania operacyjnego i optymalizacji produkcji na podstawie rozwiązania Siemens Opcenter APS (Preactor);

- LIMS — rozwiązanie do zarządzania laboratorium i jakością Siemens RD&L.

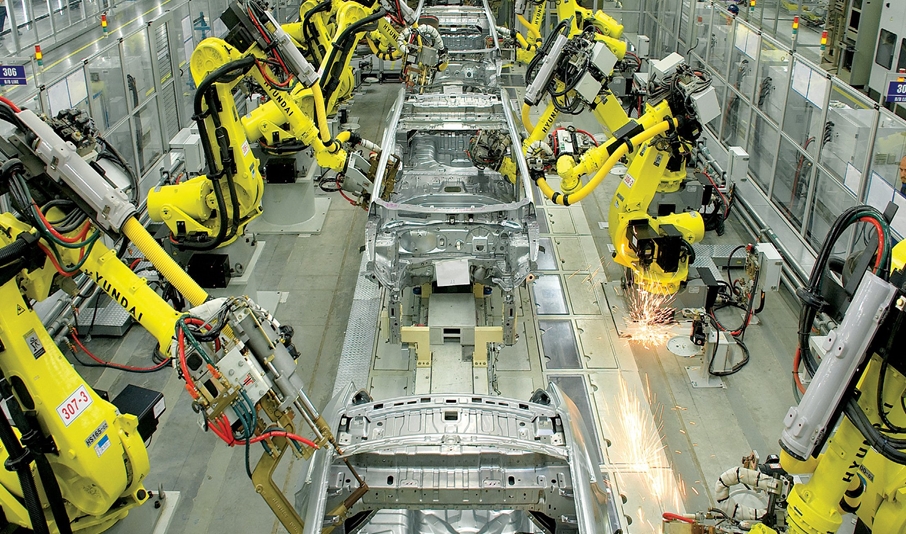

MES — infrastruktura informacyjna, która pomaga koordynować produkcję w skali globalnej, w tym w czasie rzeczywistym. Taka koordynacja wpływa na specyfikacje, sprzęt, procesy produkcyjne, procedury organizacyjne, testy jakości i personel, produkcje i jest zwykle postrzegana jako poziom integrujący systemy biznesowe (np. ERP) i systemy kontroli procesów technologicznych.

Do niektórych głównych zadań systemu MES należą:

Modelowanie środowiska produkcyjnego

Funkcje systemu MES:

Zapewnia przygotowanie raportów na temat rzeczywistych wyników produkcji, porównując je z danymi historycznymi i oczekiwanymi wynikami handlowymi. Wyniki działalności produkcyjnej obejmują takie wskaźniki, jak wskaźnik wykorzystania zasobów, dostępność zasobów, czas cyklu na jednostkę produkcji, zgodność z planem i zgodność ze standardami działania. Może obejmować statystyczną kontrolę jakości procesu i produktu (SPC/SQC). Systematyzuje informacje, uzyskane z różnych funkcji, mierzących parametry produkcyjne. Wyniki te mogą być przygotowane w formie raportu lub podane w czasie rzeczywistym jako bieżąca ocena wyników operacyjnych.

Monitoruje i zarządza konserwacją sprzętu i narzędzi. Zapewnia ich sprawność. Zapewnia planowanie okresowej i prewencyjnej konserwacji, naprawy według stanu. Gromadzi i przechowuje historię zdarzeń, które miały miejsce (awarie, zmniejszona produktywność itp.) do wykorzystania w diagnozowaniu problemów, które wystąpiły i zapobieganiu potencjalnym problemom.

Monitoruje proces produkcyjny i albo automatycznie go koryguje, albo zapewnia operatorowi wsparcie decyzyjne w celu wykonania działań naprawczych i usprawnienia działań produkcyjnych. Działanie to może mieć charakter wewnątrzoperacyjny, skupiając się wyłącznie na monitorowanych i kontrolowanych maszynach i urządzeniach, lub międzyoperacyjny, śledząc proces od jednej operacji do następnej. Może to obejmować zarządzanie alarmami, aby zapewnić personelowi gwarantowane powiadomienie o zmianach w procesie, wykraczających poza dopuszczalne granice niezawodności. Zapewnia interoperacyjność między inteligentnym sprzętem a MES, możliwą dzięki funkcjom gromadzenia i przechowywania danych.

Zapewnia analizę w czasie rzeczywistym mierzalnych wskaźników z produkcji, aby zapewnić prawidłowe zarządzanie jakością produktu i zidentyfikować problemy, które wymagają interwencji personelu obsługującego. Funkcja ta formułuje zalecenia w celu skorygowania problemów, identyfikuje przyczyny usterek poprzez analizę zależności między objawami, działaniami personelu i wynikami tych działań. Może również monitorować wykonanie procedur statystycznego zarządzania procesu i statystycznego zarządzania jakością produktu (SPC/SQC), a także zarządzać wykonywaniem testów laboratoryjnych parametrów produktu. W tym celu do systemu MES dodawane są laboratoryjne systemy informacji i zarządzania (LIMS).

Zapewnia dostarczenie informacji o statusie personelu i zarządza nim w wymaganej skali czasowej. Obejmuje raportowanie obecności i czasu pracy, śledzenie certyfikacji, możliwość śledzenia działań nieprodukcyjnych, takich jak przygotowanie materiałów lub prace narzędziowe, jako podstawa kalkulacji kosztów opartych na działaniach (activity based costing, ABC). Możliwa jest współpraca z funkcją alokacji zasobów w celu generowania optymalnych zadań.

Zarządza zasobami: urządzeniami technologicznymi, materiałami, personelem, szkoleniami i innymi elementami, takimi jak dokumenty, które muszą być dostępne, aby rozpocząć działania produkcyjne. Zapewnia szczegółową historię zasobów i gwarantuje, że urządzenie jest odpowiednio przygotowane do działania. Monitoruje status zasobów w czasie rzeczywistym. Zarządzanie zasobami obejmuje rezerwowanie i dyspozytorstwo, aby osiągnąć cele planowania operacyjnego.

Kontroluje zawartość i przepływ dokumentów, które muszą towarzyszyć wytwarzanemu produktowi, w tym instrukcje i standardy pracy, metody pracy, rysunki, standardowe procedury operacyjne, programy obróbki części, rejestry partii, raporty zmian technicznych, komunikację między zmianami oraz zdolność do sporządzenia dokumentów planowania i raportowania w hali produkcyjnej. Obejmuje również instrukcje bezpieczeństwa, kontrole środowiskowe, normy rządowe i wymagane normy międzynarodowe. Przechowuje historię przepływu dokumentów i zmian.

Interakcja podsystemów informacyjnych w celu uzyskiwania, gromadzenia i przesyłania danych procesowych i kontrolnych, krążące w środowisku produkcyjnym przedsiębiorstwa. Funkcja zapewnia interfejs do uzyskiwania danych i parametrów operacji technologicznych, które są wykorzystywane w formularzach i dokumentach, dołączonych do jednostki produkcyjnej. Dane mogą być pobierane z poziomu hali produkcyjnej ręcznie lub automatycznie z urządzeń, w wymaganej skali czasowej.

Zarządza przepływem jednostek produkcyjnych w postaci zadań, zleceń, serii, partii i zamówień roboczych. Informacje dyspozytorskie są prezentowane w kolejności, w jakiej praca ma być wykonywana i zmieniają się w czasie rzeczywistym w miarę występowania zdarzeń na poziomie hali produkcyjnej. Zapewnia to możliwość modyfikacji danego harmonogramu na poziomie hali produkcyjnej. Obejmuje funkcje eliminacji defektów i recyklingu, wraz z możliwością monitorowania nakładów pracy w każdym punkcie procesu z buforowaniem danych.

Zapewnia porządkowanie zadań produkcyjnych na podstawie kolejności, atrybutów, cech i receptur związanych ze specyfiką produktu, takich jak kształt, kolor, kolejność operacji itp. oraz technologię produkcji. Celem jest stworzenie harmonogramu produkcji przy minimalnej rekonfiguracji urządzeń i równoległej pracy mocy produkcyjnych w celu skrócenia czasu realizacji i przestojów.

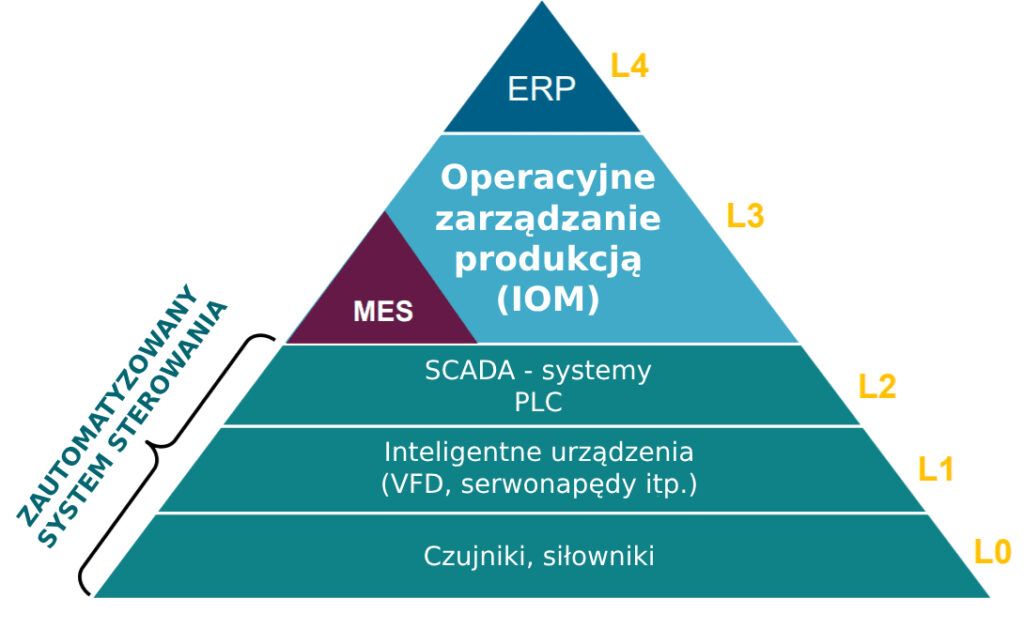

Gdzie znajduje się poziom MES?

Połączenie między zarządzaniem a ERP jest tworzone przez tak zwany poziom MES (MES = Manufacturing Execution System)

Statystycznie wdrożenie systemu MES przynosi następujące korzyści:

MES (Manufacturing Execution System) to system oprogramowania do rozwiązywania zadań planowania operacyjnego i zarządzania produkcją. Systemy tej klasy są przeznaczone do rozwiązywania zadań synchronizacji, koordynacji, analizy i optymalizacji stworzenia wyrobu w ramach określonej produkcji.

Opracowanie projektu pilotażowego w celu oceny możliwości wdrożenia:

Przed uruchomieniem projektu wdrożenia gotowego rozwiązania, naszą praktyką jest współpraca z zespołem klienta w celu przygotowania projektu demonstracyjnego obszaru produkcyjnego, na którym zespół klienta ma możliwość oceny korzyści z wdrożenia i pożądanego poziomu szczegółowości procesu.

Strona korzysta z plikow cookies w celach okreslonych w polityce prywatnosci i cookies. Mozesz okreslic warunki przechowywania lub uzyskiwania dostepu do cookies w Twojej przegladarce.